Franchise - einfach und übersichtlich managen

Die Geschäftsbeziehungen zwischen Franchisenehmer und Franchisegeber sind dabei maßgeblich von transparenter Dokumentation geprägt.

Ein Grad macht einen Unterschied. Mit der optimalen Kühltemperatur Energiekosten senken und Lebensmittelverschwendung reduzieren.

Einer Studie des Statistischen Bundesamtes (Destatis) zufolge, sind im Jahr 2022 sowohl die Erzeugerpreise als auch die Energiepreise so stark gestiegen wie zuletzt im Jahr 1949. Damit ist die Gastronomie in besonderem Maße betroffen, denn nicht nur die Beschaffung der Lebensmittel schlägt sich mit höheren Kosten in der Bilanz durch, sondern auch die Energiepreise – denn immerhin machen dort die Energiekosten bis zu 70 % an den Gesamtkosten aus. Ein Fünftel dieser Kosten lassen sich dabei den Kühlanlagen zurechnen – hier liegen also mit hoher Wahrscheinlichkeit in vielen Betrieben Einsparpotentiale, die noch nicht erkannt und realisiert wurden, sich aber deutlich lohnen.

Ein HACCP-konformer Umgang mit Lebensmitteln, aber vor allem ein sicheres, zentral-gesteuertes Kontrollsystem können hier einen entscheidenden Beitrag leisten und Kostenfresser identifizieren, Lebensmittel vor dem Verderb bewahren und rechtzeitig Hinweise auf Fehlfunktionen von Geräten geben. Ausgangspunkt dafür sollten Sensoren sein, die neutral die Temperatur nicht nur des Kühlraums, sondern insbesondere der gelagerten Lebensmittel erfassen – denn was hier im Kleinen kaum einen Unterschied auszumachen scheint, hat im Gesamten einen signifikanten Einfluss auf die Energiekostenbilanz.

Kühlgeräte arbeiten in der Regel mit Kompressoren: diese so genannten Verdichter komprimieren oder verdunsten Kühlmittel, sodass dieses den Aggregatzustand wechselt. Das zu Grunde liegende physikalische Prinzip erzeugt dabei Wärme bzw. Kälte – im Innenraum des Kühllagers wird der Umgebungsluft Energie entzogen und das Kühlmittel wird komprimiert, es entsteht Kälte.

Normalerweise verbrauchen Kühlanlagen nicht konstant Strom, sondern eher zyklisch. Dies bedeutet, dass der Kompressor so lange arbeitet, bis im Kühlraum eine zuvor festgelegte Minimal-Temperatur erreicht wird. Danach schaltet er sich aus, bis die festgelegte Maximal-Temperatur dem Gerät signalisiert, dass der Kühlraum zu warm wird und wieder heruntergekühlt werden muss.

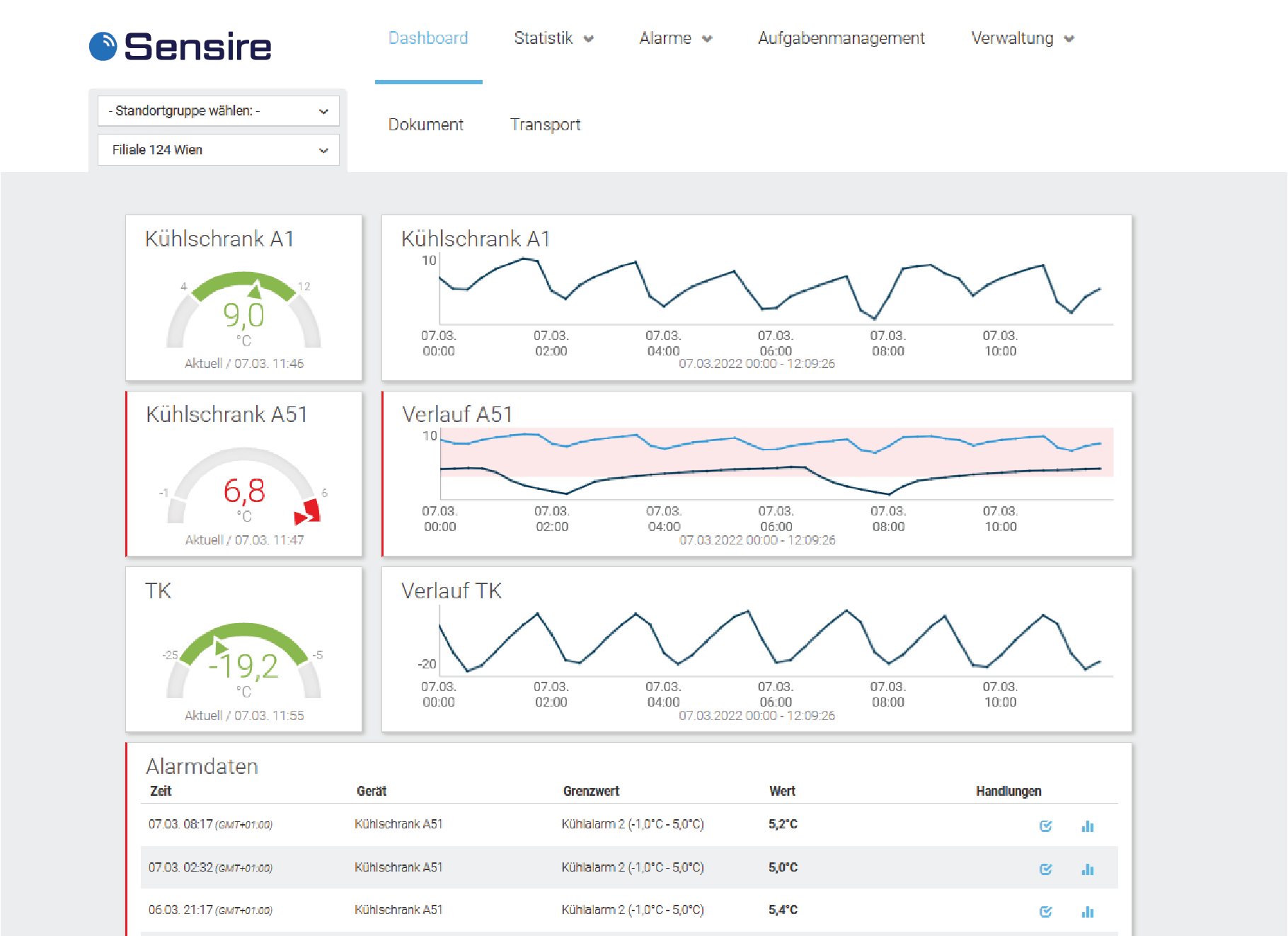

Diese Arbeitszyklen des Kompressors bzw. die damit verbundenen Temperaturen im Innenraum des Kühllagers lassen sich durch Sensoren messen und kontrollieren – und geben zudem weit mehr Informationen preis als allein die Temperatur. So können z.B. die Leistung der Geräte daran abgelesen werden oder, bei einer zentralen Steuerung mehrerer Standorte, ein Benchmark für den Energiebedarf ermittelt werden.

Sensoren im Kühllager sollten vor allem neutral angebracht werden und die relevanten Daten ermitteln, die für die Beobachtung wichtig sind. Sensoren, die z.B. vom Gerätehersteller im Gerät installiert sind, sind häufig nur für die Arbeit des Kompressors relevant und können nicht für die exakte Temperaturmessung der Lebensmittel herangezogen werden. Entsprechend der dort eingestellten Werte springt der Kompressor an oder schaltet sich ab.

Neutrale Sensoren hingegen sind unabhängig vom Gerätehersteller so im Kühlraum verteilt, dass die dort gelagerten Lebensmittel bei optimaler Temperatur gelagert und überwacht werden können. Diese neutralen Sensoren können in der Regel in jedem bestehenden Kühlraum nachgerüstet und mit einer entsprechenden Software verbunden werden.

Die neutralen Sensoren, die vor allem die gelagerten Bestände an Lebensmittel im Fokus haben, können neben dem Einsparen von Energie zudem helfen die fachgerechte Lagerung zu gewährleisten und so die Kosten durch verdorbene Lebensmittel zu reduzieren. Wie oben schon erwähnt, sind die gestiegenen Preise für Lebensmittel ein enormer Kostenfaktor in der Gastronomie.

Lebensmittel, die an sich schon als kostbares Gut für die Gastronomen gelten und über die Qualität des Essens und die Zufriedenheit der Gäste entscheiden, schlagen nun mit höheren Kosten in der Bilanz ein. Je nach Größe des Kühllagers und Art der Ware kann sich dies dann auf mehrere Tausend oder gar Zehntausend Euro beziehen. Falsche Lagerung, also zu hohe oder zu niedrige Temperaturen, die die Lebensmittel verderben lassen oder geschmacklich/ qualitativ verfälschen, können daher schmerzhafte Einbußen bedeuten. Dies lässt sich mit einem zuverlässigen digitalen Überwachungssystem und hochwertigen Sensoren verhindern. Sie geben Aufschluss über die Kühlzonen und den entsprechend ihrem Kühl- oder Wärmebedarf gelagerten Lebensmitteln. Hier wird dann auch das Einsparpotential im Energiebedarf deutlich, denn es können unterschiedliche Temperaturzonen im Kühllager ausgenutzt oder einzelne kleinere Geräte mit unterschiedlichen Temperaturen für unterschiedliche Lebensmittel hergerichtet werden, die zentral gesteuert und zielgerichtet genutzt und betrieben werden können.

Oft sind es nur ein paar Grad Unterschied bei den Temperaturen, die im Kühllager eingestellt werden sollten. Doch machen diese wenigen Grad Differenz wirklich einen Unterschied in der Energiekostenbilanz?

Lebensmittel haben oft eine Temperaturspanne von wenigen Grad, bei denen sie optimal gelagert werden können. Ähnliches gilt für die Kühlung von Getränken, da diese oft zu stark heruntergekühlt werden und durchaus bei ein oder zwei Grad höherer Temperatur gleich gut schmecken. Innerhalb dieser Temperaturspanne sollte daher immer der obere Temperaturbereich für die Lagerung angepeilt werden, denn dieser ist absolut ausreichend und spart bares Geld: Wird die Lagertemperatur nur um einen Grad angehoben, ergeben sich Einsparpotentiale von 4-6% in den Energiekosten.

In einer Beispielrechnung wird deutlich, dass bei einem Anheben der Kühltemperatur um 2°C enorme Kosten eingespart werden können:

Gewerbliche Kühlschränke verbrauchen normalerweise zwischen 15.000 und 40.000 kWh pro Jahr. Die Anhebung der Temperatur um 2°C entspricht 12 % an eingesparter Energie pro Jahr, also

40.000 kWh*0,12 = 4.800 kWh.

Aktuell liegen die Kosten für 1 kWh Strom bei rund 37 Cent (Stand August 2022, Betrag gerundet), sodass sich Einsparungen von

4.800*0,37 € = 1.776 € pro Jahr ergeben.

Die Veränderung der Kühltemperatur ist eine einfach umzusetzende Möglichkeit, die sich mittels Sensoren und Software im Alltag monitoren lässt. Durch weitere Maßnahmen lassen sich zusätzliche Einsparpotentiale heben.

Energie kann außerdem durch verschiedene weitere Möglichkeiten eingespart werden, wie z.B. durch regelmäßige Reinigung der Kühlrippen, ausreichend Abstand zur Wand, Aufstocken des Lagerguts bzw. Auffüllen von nicht genutzten Fächern durch Styropor oder ähnlichem. Auch Zeitschaltuhren an Geräten, die nicht durchgehend genutzt werden, wie z.B. Getränkekühlschränke, tragen zur Reduzierung des Energiebedarfs bei und können über Sensoren gemonitort werden.

Zudem ist der Standort der Kühlanlage von Bedeutung und kann sich auf die Energiekosten niederschlagen. Je kühler die Umgebungstemperatur ist, desto weniger muss das Kühlgerät arbeiten. Besonders in den Sommermonaten ist dies ein wichtiger Faktor, der mittels Sensoren gemonitort werden kann: Die Arbeitsleistung der Kühlgeräte steigt merklich an, die Leistungszyklen des Kompressors werden kürzer, da er häufiger anspringen muss. In den heißen Monaten besteht daher besonders die Gefahr, dass das Kühlgerät einen Defekt erleidet, da es pausenlos arbeitet.

Sensoren können hier wertvolle Unterstützung leisten, denn sie geben konstant Aufschluss darüber, wie die Kühlleistung der Geräte ist und in welchem Intervall der Kompressor arbeitet. Dadurch lassen sich Rückschlüsse ziehen, ob ein Gerät in einer zu warmen Umgebung steht und Abhilfe geschaffen werden sollte. Hier kann auch der Vergleich von unterschiedlichen Kühleinheiten hilfreich sein. Sind ähnliche Geräte in einem Unternehmen vorhanden, können sie miteinander verglichen und Abweichungen in der Kühlleistung bzw. im Energiebedarf festgestellt werden. Dieser Effekt vergrößert sich, wenn in großen Unternehmen oder Franchisen ein Monitoring über mehrere Standorte erfolgen kann. Hier kann ein Benchmark im Energiebedarf festgelegt werden, sodass Abweichungen schnell erkannt und analysiert werden können. Die Einsparpotentiale sind standortübergreifend zudem größer und können einen enormen Beitrag in der Kosteneinsparung leisten.

Voraussetzung für ein solches Monitoring des Energiebedarfs bei Kühllagern und Kühlgeräten sind, wie anfangs erwähnt, neutrale Sensoren im Bereich der Lebensmittellagerung, gekoppelt mit den Gerätesensoren. Die Daten der Sensoren werden dann in einer Software-Lösung gesammelt, aufbereitet und übersichtlich dargestellt, sodass im Alltag schnell reagiert werden kann – oder eben langfristig der Energiebedarf analysiert und gegebenenfalls optimiert werden kann. Die Investition in eine digitale Software-Lösung mit entsprechenden Sensoren ist sowohl kurz- als auch langfristig sinnvoll und amortisiert sich schnell wieder.

***

Sensire bietet Ihnen die umfassendste digitale Lösung für das Qualitäts- und Compliance-Management und gibt Ihnen damit die Werkzeuge an die Hand, die Sie benötigen, um Ihr Unternehmen effizient zu führen. Unser vollständig anpassbares System gibt Ihnen den einzigartigen Einblick in Ihre Prozesse, den Sie sich schon immer gewünscht haben. Wenn Sie Fragen haben oder eine Live-Demo wünschen, können Sie uns gerne direkt kontaktieren.

***

Quellen

So reagieren Gastronomen auf die Preiserhöhungen (Studie), https://www.hogapage.de/nachrichten/wirtschaft/gastronomie/so-gehen-gastronomen-mit-den-preiserhoehungen-um/, Zugriff am 16.08.22

Stromkosten senken durch aktives Lastmanagement in Deiner Gastro, https://www.orderbird.com/blog/stromkosten-senken/, Zugriff am 16.08.22

DEHOGA Energiekampagne, Kühleinrichtungen: die richtigen Geräte und das richtige Verhalten in der Kühlkette; https://energiekampagne-gastgewerbe.de/system/files/2021-01/esb_16_kaelte_kuehleinrichtungen.pdf, Zugriff am 16.08.22

Die Geschäftsbeziehungen zwischen Franchisenehmer und Franchisegeber sind dabei maßgeblich von transparenter Dokumentation geprägt.

Meistern Sie das Management Ihrer Kühlkettenlogistik mit Sensires zertifizierten Echtzeit-Lösungen für Temperatur- und Zustandsüberwachungen.

Was ist HACCP, wie werden die 7 Grundsätze angewendet und zeitgleich der gesamte Prozess überwacht? Modernes HACCP ist digital, wir erklären den...

Bleiben Sie über die neuesten Nachrichten von Sensire auf dem Laufenden. Geben Sie Ihre E-Mail-Adresse ein, um sich zu abonnieren und die neuesten Einblicke und Entwicklungen zu unserem Kernprodukt, neuen Materialien, Blogbeiträgen und Branchennachrichten zu erhalten.

Wir halten Sie auf dem Laufenden!